Während es in Teil 1 um die Konzeptphase und deren manchmal verkannte Wichtigkeit geht, befasst sich dieser Beitrag mit der Konstruktion und Entwicklung und soll zeigen, dass weniger manchmal mehr ist und warum es bei uns heißt: simple’st the best, am besten – EINFACH.

Entwicklung

Auf Grundlage des Konzepts geht es nun in die Entwicklung und Konstruktion – dabei ist es egal, für welches Konzept sich entschieden wurde. Das Konzept legt (nur) die Rahmenbedingungen für die Konstruktion fest.

Gerade im Sondermaschinenbau stechen bewährte Lösungen meistens Experimente aus. Eine solide Auslegung, bekannte Materialien, bewährte Steuerungen und Antriebe verkürzen die Entwicklungszeit, vereinfachen die Herstellung und Beschaffung und machen normalerweise während der Inbetriebnahme weniger Probleme.

Was ist dann mit Innovationen und Wettbewerbsvorteilen – werden einige jetzt fragen.

Die entstehen durch das geschickte Zusammenspiel dieser Komponenten. Innovative Prozesse, Automationslösungen und effiziente Produktionsschritte lassen sich meist mit bewährten Technologien umsetzen. Die Neuerungen in der industriellen Umgebung entstehen normalerweise auf der hohen, abstrakten Ebene von Fertigungsprozessen und Gesamtkonzepten. Detaillösungen werden eher in der Serienumgebung in längeren Forschungs- und auch Testzyklen entwickelt und inkrementell immer weiter verbessert.

In den meisten Fällen ist das Zukaufen und Adaptieren fertiger Systeme die günstigste Variante.

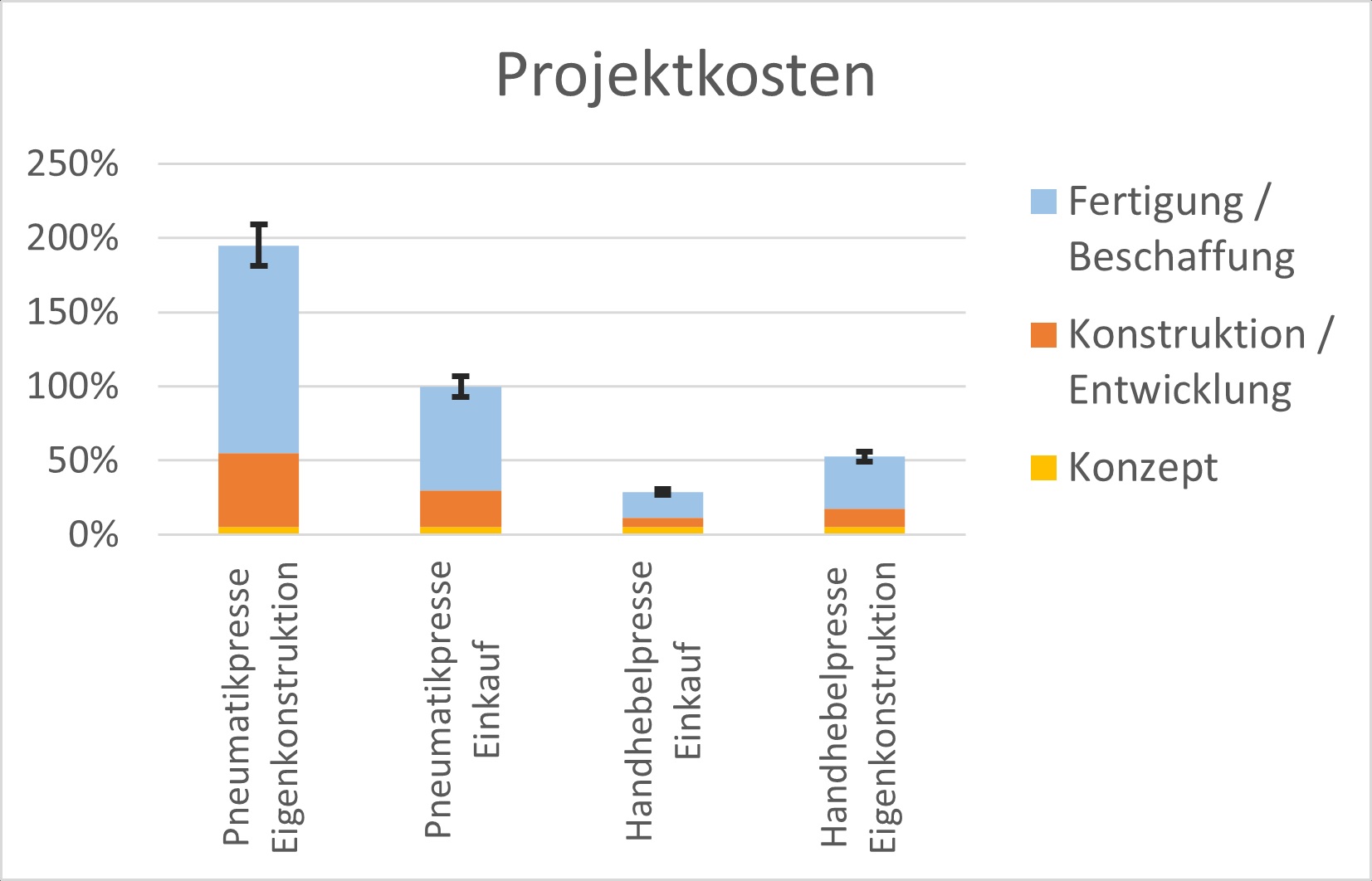

Am Beispiel der Presse für Kupplungskomponenten wird das sehr deutlich. Selbst ein erfahrenes Entwicklerteam wäre mehrere Wochen mit der Auslegung, Konstruktion und ggf. Steuerungsentwicklung einer Presse beschäftigt. Egal ob es sich um eine pneumatische oder handbetriebene Vorrichtung handelt. Die Beschaffung einer Presse bei einem spezialisierten Anbieter ist da deutlich günstiger – schließlich kann er die Entwicklungskosten auf mehrere Geräte umlegen. Die Adaption an den Fertigungsprozess, Werkzeuge und Handlingprozesse sind typische Aufgaben im Sondermaschinenbau, die Projektbezogen konstruiert werden.

Der Einfluss der Konstruktion und Entwicklung auf die Projektkosten ist trotzdem groß. Auf Grundlage der mechanischen Auslegung wird der Kostenrahmen für Antriebs- und Führungselemente gesetzt. Maßlose Überdimensionierung ist dabei eine Kostenfalle genauso wie die Nacharbeit bei Unterdimensionierung. Übertriebene „Angsttoleranzen“, exotische Materialien und damit einhergehende Oberflächenbehandlungen sowie fehlende Justagemöglichkeiten bremsen die Fertigung und Montage aus und verteuern die Mechanik immens. Ein schlechtes Steuerungslayout und mangelhaft definierte Softwaresschnittstellen sind Preistreiber auf der Steuerungsseite.

In der Entwicklung und Konstruktion sind die einfachen Lösungen meistens die besten. Wichtig ist dabei die Schnittstellen zur technischen Peripherie nicht aus den Augen zu lassen und möglichst auf bewehrte Lösungen zurück zu greifen. Fertigungstechnische Gesichtspunkte dürfen nie außer Acht gelassen werden und auch der weitere Lebenszyklus wie zum Beispiel Wartung und Instandhaltung aber auch die spätere Entsorgung der Maschine müssen Berücksichtigt werden.

Comments are closed